清水建設とリコー、AI点検でインフラ保全を刷新 ひび割れ管理を3Dで一元化

2026年1月28日、清水建設株式会社とリコーグループは、日本国内の発電所など重要インフラを対象に、AIとデジタルツイン(※)を活用したコンクリート構造物のひび割れ点検システムを構築したと発表した。点検業務の省力化と高度化を同時に実現する取り組みとして注目される。

AIとデジタルツイン活用、ひび割れ点検を自動化

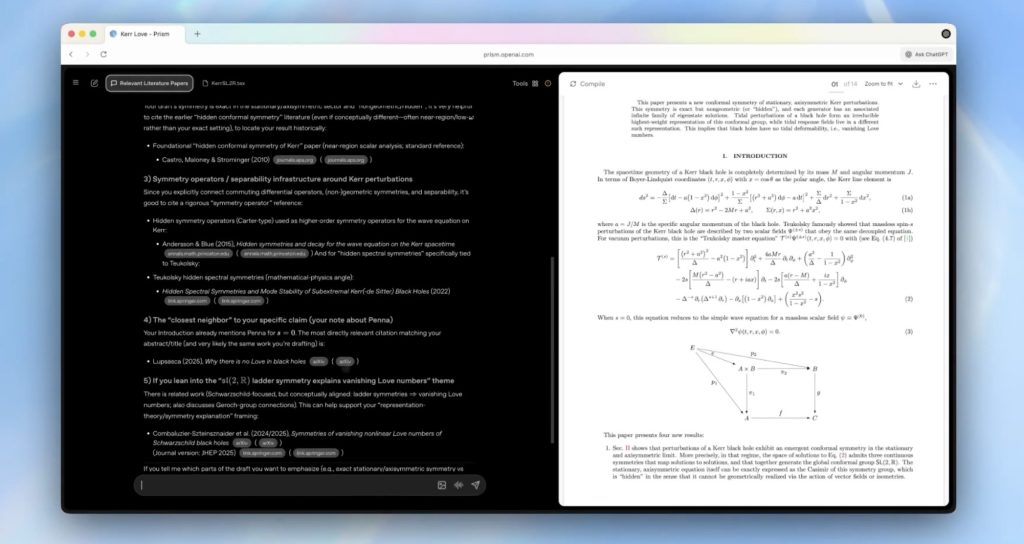

今回の取り組みは、清水建設、株式会社リコー、リコージャパンの3社が連携し、インフラ施設の点検業務をデジタル化した点に特徴がある。基盤には、リコージャパンが一部顧客向けに提供している空間データ作成・利活用AIソリューション「RICOH Digital Twin Workplace」を採用した。

システムでは、施設全体を撮影した画像データから3次元モデルを生成し、ひび割れ箇所を写した高解像度画像をAI画像解析ツールで分析する。生成されたひび割れスケッチは、位置情報技術を用いて3Dモデル内に自動配置され、長さや幅、発生位置が空間的に可視化される仕組みとなる。

これにより、従来は現場で行っていた計測や記録作業が不要となり、ひび割れ状況は3D空間上で一元管理される。取得したデータは事務所内から確認できるため、現地に赴かずとも詳細な点検・分析が可能になる。

さらに、3次元モデルとひび割れデータをCAD(※)ツールへ出力し、補修箇所の図面やリストを生成できる点も実務面での大きな進展と言える。

※デジタルツイン:現実の建物や設備をデータ上に再現し、状態把握や分析に活用する技術。

※CAD:設計図面などをデジタル上で作成・編集するためのコンピュータ支援設計ツール。

省人化と高度化が進展、標準技術化への期待と課題

本システムの最大のメリットは、点検業務の省人化と品質の均一化が同時に進む点にあると言える。熟練技術者の経験に依存してきた判断プロセスをAIが補完することで、作業効率の向上と人材不足への対応が期待できる。

一方で、撮影条件やAI解析精度による結果のばらつきは課題となり得る。インフラ点検に用いる以上、信頼性を担保する運用ルールや評価基準の整備が不可欠だ。

3社は今後、過去の3次元モデルと次回点検時のデータをAIで比較し、ひび割れの成長度合いを自動判定する機能の開発も進めている。

将来的には発電所にとどまらず、一般建築物や土木構造物へ展開し、ひび割れ点検の標準技術となるかもしれない。

関連記事:

日立がAIで現場安全支援を高度化 NVIDIAのOmniverse活用しデジタルツイン展開へ